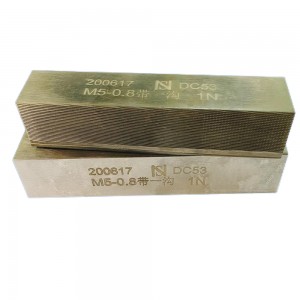

Спецификация на матриците за навиване на резби

(1) Материалът на матрицата за валцоване на резби, от който се нуждаете;

(2) Видът на матрицата за валцоване на резба;машинен винт, самонарезен винт, винт за дърво, винт за гипсокартон, винт за ПДЧ, винт за патица и така нататък;

(3) Фактическата дължина на резбата на винта, за която използвате нашата матрица за валцоване на резба;

(4) диаметър на заготовката;

(5) Размерът на сечението или размерът на плочите: Дължина * Височина * дебелина (например 90/105x25x25 mm);

(6) Специалната спецификация извън стандарта също е налична, но задължително с чертеж за справка.

1. Тези инструменти първо се почистват с масло.

2. След това се нанася масло против ръжда, за да се предотврати всякакъв вид ръжда.

3. След това се увива в PVC лист.

4. След това окончателното опаковане се извършва в кутии от велпапе или дървени кутии.

Nisun е доставчик и износител на всички видове матрици за сплескване на резби, включително самонарезни матрици за сплескване на резби.Тези щанци за сплескване на резби осигуряват щанци с прави дупки, щанци за екструдиране, сегментирани шестограмни щанци, ножове и ножове, персонализирани щанци.Тези матрици могат да осигурят ISO, BSP, UNF, UNC, BSW, Ba, BSC, BSF и други форми на резби.За набраздяване се използват плоски матрици, които могат да произвеждат прави и напречни профили на набраздяване.

В състояние сме да проектираме инструменти и аксесоари според чертежите на готовия продукт и техническите изисквания.Необходимо е да се уточни моделът на машината, материалът на матриците, размерите на матриците, диаметърът на телта, размерите на продукта, точността и стъпката на резбата, метричната и инчовата спецификация на резба, формата на външната повърхност на матриците (кръгла, квадратна, шестоъгълна, призматична), размерите S, H, L1, L2 и броя комплекти, които трябва да бъдат закупени.

Нашата фабрика има много строги процедури за контрол на качеството.

Всяка част е внимателно обработена (чрез шлайфане, машинна обработка, фрезоване, рязане на тел, EDM и т.н.),

с точни допустими отклонения, показани на чертежа, и всеки размер на всяка част е внимателно проверен както в производствената линия, така и при QC проверка преди опаковане и изпращане.

По този начин ние гарантирахме висока точност, така че да имаме добра взаимозаменяемост между инструментите във фабриката на клиента.